فهرست

فهرست

کمپرسور اسکرو روغنی (oil injected screw compressor) برای تنظیم جریان به شیرهای مکش متکی نمیباشند، بنابراین معادلات تلفات شیر کاربرد ندارد.

کمپرسور هوا

کمپرسور هوا یک ماشین برای فشردهسازی و افزایش فشار هوای ورودی به آن میباشد. کمپرسور، هوا را از اتمسفر جذب میکند و پس از فشردهسازی آن را بمنظور ذخیرهسازی به مخزن تحت فشار انتقال میدهد. هوای ذخیره شده توسط خط لوله از مخزن تحت فشار برای مصرف انتقال داده میشود. هوای فشره برای اهداف مختلفی از جمله دریلهای پنوماتیک، دستگاه پرچ، پاشش رنگ، موتور جت، موتور هوا و …. استفاده میشود.

انواع کمپرسور هوا

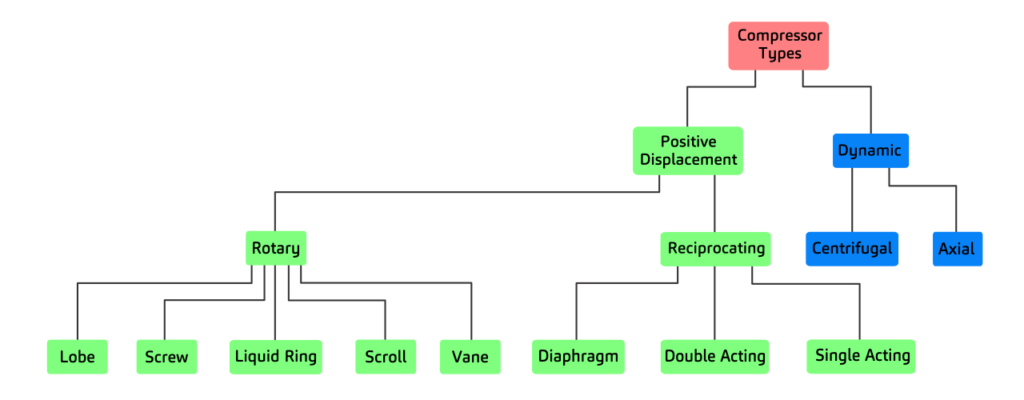

همانطور که در شکل زیر مشاهده میشود کمپرسورها دارای دو دسته اصلی میباشند:

- کمپرسورهای جابجایی مثبت (Positive Displacement Compressor)

- کمپرسورهای دینامیکی (Dynamic Compressor)

فرآیند کاری کمپرسور اسکرو روغنی

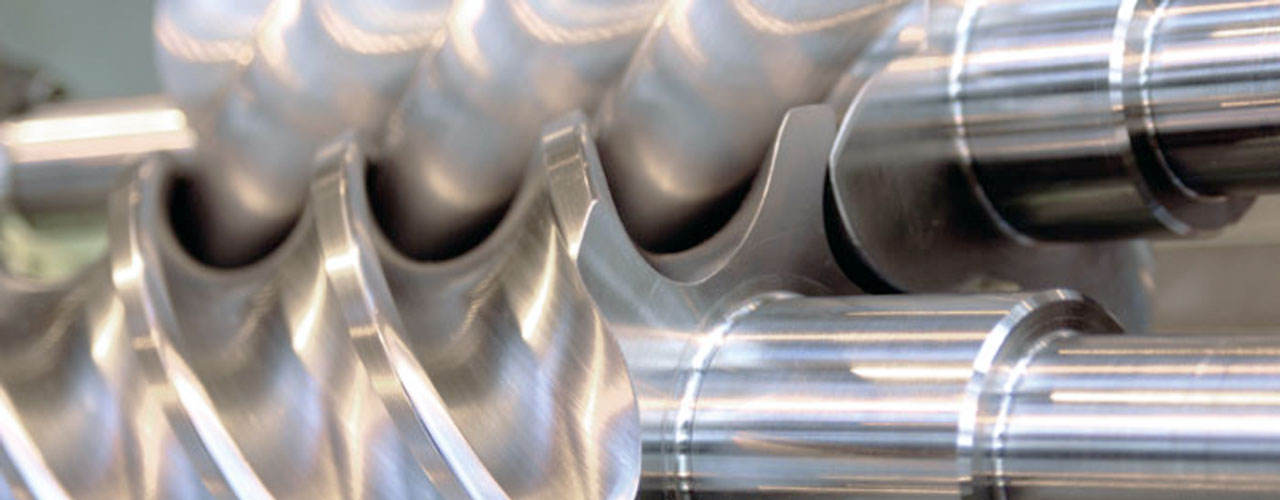

فرآیند کاری کمپرسور اسکرو روغنی با مکش هوا توسط شیر آنلودر و عبور هوا از فیلتر ورودی آغاز میشود. (مسیر آبی رنگ) فیلتر هوا ذرات معلق موجود در هوا که برای ایراند مضر میباشند را جداسازی میکند و سپس هوا وارد ایراند جهت فشردهسازی میگردد. فرآینده فشردهسازی با عبور سیال از بین دو روتور صورت میگیرد. پروفیل روتورها به گونهای طراحی شده است که با عبور سیال به انتهای ایراند فضای موجود کاهش یابد و در نتیجه فشار سیال افزایش یابد. سیال درون ایراند در بین فضای بین دو روتور و محفظه محبوس میباشد. همزمان با ورود هوا روغن نیز به ایراند تزریق میگردد، (مسیر زرد رنگ) تزریق روغن به دو دلیل انجام میشود:

- روانکاری

- خنککاری

- آببندی بین محفظه ایراند و روتورها (فیلم روغن ایجاد شده با ضخامت بیشتر از لقی موجود بین روتورها و محفظه اجازه عبور سیال کاری به نقاط کم فشارتر و پدیده برگشت فشار را نمیدهد).

هوای فشرده شده به همراه ذرات روغن از خروجی ایراند وارد مخزن جداسازی روغن از هوا میشود. در مخزن جداسازی روغن از هوا، بدلیل وجود جریان گردابهای ذرات روغن که سنگینتر از ذرات هوا میباشند به کف مخزن تهنشین میشوند، همچنین ذرات هوا که سبکتر میباشند به سمت بالای مخزن حرکت میکنند و بعد از عبور از فیلتر جداسازی روغن از هوا کاملاً از روغن جداسازی میشود. هوا در ادامه مسیر وارد رادیاتور جهت خنکسازی و مصرف میشود (در صورت تک استیج بودن کمپرسور). بر روی مخزن جداسازی روغن از هوا تجهیزاتی از جمله:

- شیر فشار اطمینان (Pressure Safety Valve): این تجهیز در صورت بالاتر رفتن فشار مخزن از فشار طراحی باعث تخیله هوا و کاهش فشار مخزن میشود.

- شیر کمترین فشار (Minimum Pressure Valve): حداقل فشار مورد نیاز برای گردش روغن در کمپرسور را تامین میکند.

- شیر برقی تخیله هوای مخزن

- شیر یکطرفه تأمین کننده هوای سلونوئید ولو مربوط به آنلودر (مسیر قرمز رنگ): در صورتی که فشار مخزن از مقدار مشخصه بالاتر باشد آنلودر بسته میشود، مجدداً با افت فشار مخزن سیستم کنترل توسط سنسور فشار متوجه شده و از طریق سلونوئید ولو آنلودر فعال میکند که باعث مکش مجدد هوا میشود.

در مسیر روغن یک تجهیز به نام ترموستاتیک ولو وجود دارد، روغن خروجی از مخزن سپراتور پس از ورود به این تجهیز درصورت پایینتر بودن دما روغن از دمای مشخص شده برای ترموستاتیک ولو پس از عبور از فیلتر روغن مجدد وارد ایراند میشود. اما در صورتی که دمای روغن خروجی از مخزن زیاد باشد پلانجر ترموستاتیک ولو عمل میکند و مسیر انتقال روغن به رادیاتور جهت خنکسازی روغن را باز میکند. پس از خنکسازی روغن مجدد به ترموستاتیک ولو باز میگردد و بعد از عبور از فیلتر وارد ایراند میشود.

فلودیاگرام فرآیند کاری کمپرسور اسکرو روغنی

فلودیاگرام فرآیند کاری کمپرسور اسکرو روغنیحتما بخوانید: معرفی، اجزا، عملکرد و کاربرد کمپرسور اسکرو و عوامل تأثیر گذار در قیمت آن

عوامل تأثیر گذار بر عملکرد کمپرسور دوار اسکرو

تلفات در ورودی و گذرگاههای کمپرسور اسکرو

کمپرسورهای اسکرو برای تنظیم جریان به شیرهای مکش و تخلیه متکی نمیباشند، بنابراین معادلات تلفات شیر برای کمپرسورهای اسکرو کاربرد ندارد. با این حال نیاز به بررسی یک سری عوامل جایگزین میباشد. معمولاً گاز از طریق پورتها وارد کمپرسور میشود و توسط مارپیچها به انتها انتقال و فشرده میکند. طراحی و موقعیت این پورتها بر بازده کلی کمپرسور تاثیرگذار میباشد. درگاه ورودی باید به اندازهای باشد تلفات جریان ورودی به حداقل برسد. مشابه همین امر باید در خروجی کمپرسورها رعایت شود. با توجه به توجه به درگاه خروجی مهمترین عامل محل قرارگیری آن میباشد. مانند هر کمپرسور جابجایی مثبت فشار از طریق کاهش حجم محبوس شده در محفظه تراکم افزایش مییابد. از آنجاکه هیچ دریچه تخلیهای وجود ندارد فرآیند فشردهسازی تا زمانیکه درگاه تخلیه باز است ادامه مییابد. بنابراین بدست آوردن یک درگاه با موقعیت مکانی ثابت باعث میشود کمپرسور همواره با یک نسبت عملیات فشردهسازی را انجام دهد. اگر درگاه تخلیه به درستی قرار نگرفته باشد کمپرسور کارآمدی خود را از دست میدهد. زمان رسیدن به فشار مورد نظر تابعی از خوصیات گاز یعنی بازده ایزنتروپیک میباشد. اگر درگاه تخلیه اوایل فرآیند فشردهسازی باشد فشار خروجی کاهش و راندمان حجمی پایین خواهد آمد. به همین منوال اگر پورت تخلیه در اواخر فاز فشردهسازی قرار گرفته باشد فشار تخلیه افزایش مییابد و باعث افزایش توان مصرفی میگردد. این افت در بازده ایزنتروپیک مشهود میباشد. بنابراین سازندگان کمپرسور از ابزار مختلفی برای تعیین محل مناسب برای درگاهها و نگهداری آن محل استفاده میکنند.

اثرات انتقال حرارت در کمپرسورهای اسکرو

برخلاف کمپرسورهای رفت و برگشتی، کمپرسورهای اسکرو قابلیت دارند که در یک مرحله تا نسبت تراکم 20 برسند. این قابلیت به واسطه تزریق مقدار قابل توجهی مایع خنک کننده به محفظه تراکم امکان پذیر میباشد. تأثیر گذاری انتقال حرارت بین گاز و خنک کننده اجازه میهد که نرخ فشردهسازی بالا رود بدون آنکه دمای تخلیه افزایش یابد. رابطه توان مصرفی (اسب بخار) برای متراکم سازی از بصورت زیر میباشد.

Power Input = mgas hgas + mcoolant hcoolant

mgas: نرخ جریان جرمی گاز

hcoolant: افزایش آنتالپی ویژه خنک کننده

mcoolant: نرخ جریان جرمی خنک کننده

hcoolant: افزایش آنتالپی ویژه گاز

اگر حجم مایع تزریق شده به محفظه تراکم افزایش یابد حجم موثر باقی مانده برای گاز کاهش مییابد و بصورت تئوری ظرفیت کمپرسور کاهش مییابد، هر چند که افزایش مقدار مایع خنک کننده در محفظه تراکم باعث کاهش دما در خروجی میشود. در نتیجه ایجاد فرآیند تراکم نزدیک به فرآیند همدما باعث بهبود بازده ایزنتروپیک میشود. هر دوعامل در پیشبینی عملکرد کمپرسور اسکرو مدلسازی میشود.

اثرات ضربان (Pulsation Effects) در کمپرسورهای اسکرو

کمپرسورهای اسکرو همانند کمپرسورهای رفت و برگشتی تحت تأثیر ضربانهای لولهکشی در فرکانسهای بسیار بالاتر میباشند. مانند کمپرسورهای رفت و برگشتی لولههای منتهی به کمپرسور و خروجی از آن باید به درستی اندازه شوند یعنی طول و قطر به درستی انتخاب شوند. ماشینهای اسکرو در rpm 3600 کار میکنند. بسته به نوع اسکرو فشردهسازی بین 6 تا 12 بار در هر دو رخ میدهد. بنابراین فرکانسهای بالا بر عملکرد کمپرسور تأثیرگذار میباشد.

اثرات نشت (Leakage Effects) در کمپرسورهای اسکرو

مسیرها نشتی در کمپرسورهای اسکرو متفاوت است نسبت به کمپرسورهای رفت و برگشتی که دارای نشتی در شیرها، رینگها و پکینگها میباشند. مهمترین عوامل نشتی در کمپرسورهای اسکرو موارد زیر میباشد:

- برهمکنش مشبندی بین روتورهای کمپرسور

- فاصله بین روتور و محفظه کمپرسور

تأثیر مسیرهای نشتی بر روی عملکرد کمپرسور اسکرو باید پیشبینی شود. نشتی در یک کمپرسور اسکرو روغنی باعث کاهش مایع آبندی میشود. در ماشینهای اسکرو فشرده سازی نتیجه مشبندی بین دو روتور دوار میباشد. بدین صورت که حجم شیار یک روتور بعنوان بخشی از روتور دیگر درون شیار روتور مقابل حرکت میکند و حجم بین دو روتور را کاهش میدهد. لقی بین روتورها برای ایجاد فواصل تنگ و در نتیجه فشرده سازی باید حفظ شود. اگر لقی بین روتورها زیاد باشد گاز فشرده شده به منطقه کم فشار باز خواهد گشت. در طراحی کمپرسور اسکرو این اتفاق را بازگشت به مکش(Back to Suction) میگویند. این افت باعث کاهش بازده حجمی و ظرفیت کمپرسور میشود.

تعیین کمیت پتانسیل نشتی بین روتور و محفظه بعنوان یک عامل در افت عملکرد کمپرسور به مراتب دشوارتر میباشد. روتور اصلی دارای لبه حمله و لبه فرار میباشد که سطوح لبه حمله منطقه تخلیه فشار و سطوح لبه فرار منطقه مکش را دربر میگیرند. نشتی از لبه حمله به لبه فرار اتفاق میافتد. یعنی در هنگام فرآیند فشرده سازی، گاز درون شیار اسکرو میتوان به شیار بعدی که دارای فشار کمتری میباشد نشت کند و گاز با فشار بالاتر را از شیار قبلی دریافت کند. این دو اثر همدیگر را خنثی نمیکنند، اینها اثرات مستقیم رعایت نشدن لقی بین روتور و محفظه میباشند. از آنجا که گاز دائما از یک شیار به شیار دیگر انتقال مییابد اثر این پدیده دو برابر میباشد و یک افت جریان ثابت میباشد. بصورت مشابه چون ماشین نیاز فشرده سازی مجدد گازی که قبلاً فشرده دارد، این اتفاق باعث افت قدرت ثابت میشود.

سایز کردن کمپرسور اسکرو دوار

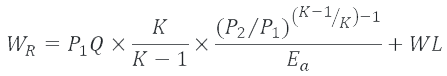

سایز یک کمپرسور اسکرو روغنی منوط به دانستن فشارهای مکش و تخلیه، ظرفیت مورد نیاز، آنالیز گاز، دما و ارتفاع میباشد (برای محاسبه ظرفیت معادله اول و برای تعیین توان مصرفی معادله دوم را ملاحظه کنید).

Equation 2

توان مصرفی کمپرسور

فشار ورودی و خروجی P1,P2

نرخ جریان گاز Q

خواص گاز K

بازده آدیاباتیک Ea

افت های مکانیکی WL

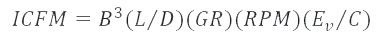

Equation 1

ظرفیت کمپرسور

قطر روتور D

طول روتور L

نرخ چرخ دنده GR

سرعت دورانی RPM

بازده حجمی Ey

پروفیل روتور C

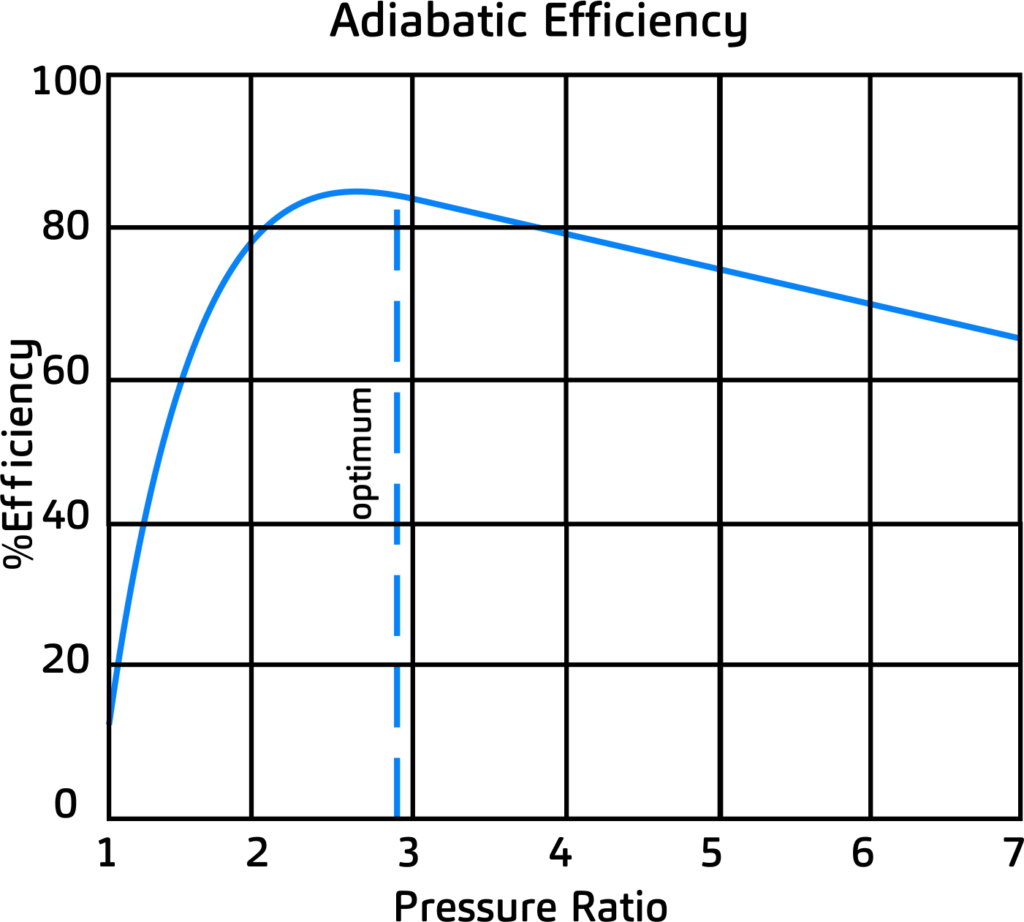

شکلهای 4 و 5 بازده آدیاباتیک در نرخهای متفاوت فشاری نشان میدهد. همچنین شکل 6 تغییرات بازده آدیاباتیک را در نرخهای مختلف حجمی نشان میدهد.

شکل 5: بازده آدیاباتیک تا نرخ فشار 15

شکل 5: بازده آدیاباتیک تا نرخ فشار 15

سوالات متداول

کمپرسور هوا یک ماشین برای فشردهسازی و افزایش فشار هوای ورودی به آن میباشد. کمپرسور، هوا را از اتمسفر جذب میکند و پس از فشردهسازی آن را بمنظور ذخیرهسازی به مخزن تحت فشار انتقال میدهد. هوای ذخیره شده توسط خط لوله از مخزن تحت فشار برای مصرف انتقال داده میشود. هوای فشره برای اهداف مختلفی از جمله دریلهای پنوماتیک، دستگاه پرچ، پاشش رنگ، موتور جت، موتور هوا و …. استفاده میشود.

کمپرسورها دارای دو دسته اصلی میباشند:

کمپرسورهای جابجایی مثبت (Positive Displacement Compressor)کمپرسورهای دینامیکی (Dynamic Compressor)

فرآیند کاری کمپرسور اسکرو روغنی با مکش هوا توسط شیر آنلودر و عبور هوا از فیلتر ورودی آغاز میشود. (مسیر آبی رنگ) فیلتر هوا ذرات معلق موجود در هوا که برای ایراند مضر میباشند را جداسازی میکند و سپس هوا وارد ایراند جهت فشردهسازی میگردد. فرآینده فشردهسازی با عبور سیال از بین دو روتور صورت میگیرد. پروفیل روتورها به گونهای طراحی شده است که با عبور سیال به انتهای ایراند فضای موجود کاهش یابد و در نتیجه فشار سیال افزایش یابد. سیال درون ایراند در بین فضای بین دو روتور و محفظه محبوس میباشد.