در فرآیند فشردهسازی هوا، آلایندههایی مانند ذرات گرد و غبار، میکروارگانیسمها، رطوبت و روغن بهطور اجتنابناپذیری وارد سیستم میشوند. این آلودگیها میتوانند تأثیرات منفی بر عملکرد تجهیزات، کیفیت محصولات و کارایی کلی سیستمهای هوای فشرده داشته باشند. بنابراین، حذف مؤثر آب و روغن از هوای فشرده برای حفظ کارایی و طول عمر تجهیزات ضروری است.

هوای فشرده در بسیاری از صنایع بهعنوان یک منبع انرژی حیاتی استفاده میشود. با این حال، در طی فرآیند فشردهسازی، هوا با آلایندههایی مانند رطوبت و روغن آلوده میشود که میتواند به تجهیزات آسیب برساند و کیفیت محصولات نهایی را تحت تأثیر قرار دهد. در این مقاله، به بررسی روشها و تجهیزات مختلف برای حذف آب و روغن از هوای فشرده پرداخته و اهمیت هر یک را در بهبود کارایی سیستمهای هوای فشرده مورد بحث قرار میدهیم.

منابع آلودگی در هوای فشرده

آلودگیهای موجود در هوای فشرده میتوانند از منابع مختلفی ناشی شوند:

1. هوای محیط: هوای ورودی به کمپرسور ممکن است حاوی ذرات معلق، رطوبت و میکروارگانیسمها باشد که در طی فرآیند فشردهسازی وارد سیستم میشوند.

2. روغن کمپرسور: در کمپرسورهای روغنکاریشده، روغن برای روانکاری و خنککاری استفاده میشود که ممکن است بهصورت ذرات ریز وارد هوای فشرده شود.

3. فرآیند فشرده سازی: در طی فشردهسازی، دمای هوا افزایش مییابد که با کاهش دما در مراحل بعدی، رطوبت موجود در هوا بهصورت میعانات ظاهر میشود.

تأثیرات منفی آب و روغن در هوای فشرده

وجود آب و روغن در هوای فشرده میتواند مشکلات متعددی را به همراه داشته باشد:

- خوردگی تجهیزات: رطوبت میتواند باعث زنگزدگی و خوردگی در لولهها، مخازن و ابزارهای پنوماتیک شود.

- کاهش کیفیت محصولات: در صنایع غذایی، دارویی و الکترونیکی، وجود روغن و رطوبت میتواند کیفیت محصولات را کاهش داده و منجر به ضایعات شود.

- افزایش هزینههای نگهداری: آلودگیها میتوانند باعث خرابی زودرس تجهیزات شده و هزینههای تعمیر و نگهداری را افزایش دهند.

روشهای حذف آب و روغن از هوای فشرده

برای حذف مؤثر آب و روغن از هوای فشرده، از تجهیزات و روشهای مختلفی استفاده میشود:

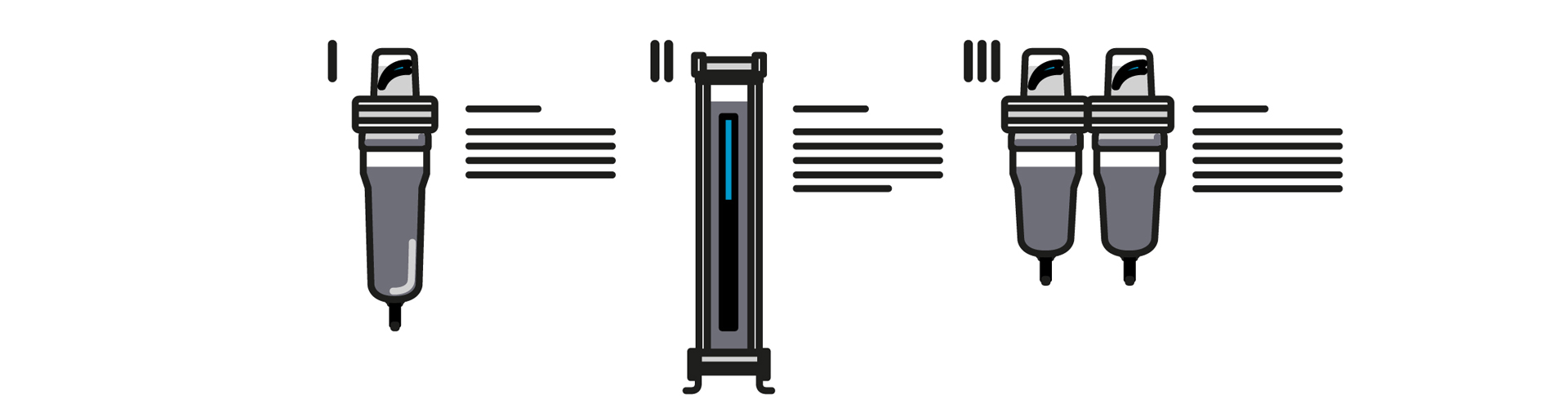

1. فیلترهای جداکننده روغن و آب

این فیلترها با استفاده از مکانیزمهای مختلف، ذرات روغن و آب را از هوای فشرده جدا میکنند. فیلترهای کواسرسیونی با ترکیب ذرات ریز روغن به ذرات بزرگتر و سپس جدا کردن آنها عمل میکنند.

2. خشککنهای تبریدی (Refrigerated Dryers)

این دستگاهها با کاهش دمای هوای فشرده تا نزدیک نقطه شبنم، رطوبت را بهصورت میعانات جدا کرده و سپس هوا را دوباره گرم میکنند تا به دمای محیط برسد.

3. خشککنهای جذبی (Desiccant Dryers)

در این خشککنها، از مواد جاذب رطوبت مانند سیلیکا ژل یا آلومینا استفاده میشود که رطوبت را از هوای فشرده جذب میکنند. این روش برای کاربردهایی که نیاز به هوای بسیار خشک دارند مناسب است.

4. افترکولرها (After coolers)

این دستگاهها پس از کمپرسور نصب میشوند و با کاهش دمای هوای فشرده، باعث میشوند رطوبت بهصورت میعانات جدا شود. سپس این میعانات توسط جداکنندههای آب حذف میشوند.

5. جداکنندههای آب (Water Separators)

این تجهیزات با ایجاد تغییر جهت و سرعت در جریان هوا، ذرات آب را از هوای فشرده جدا میکنند.

6. فیلترهای کربن فعال

برای حذف بخارات روغن و بوها از هوای فشرده، از فیلترهای کربن فعال استفاده میشود که با جذب مولکولهای آلی، هوای تمیزتری ارائه میدهند.

انتخاب تجهیزات مناسب

انتخاب تجهیزات مناسب برای حذف آب و روغن از هوای فشرده بستگی به عوامل مختلفی دارد:

- نوع کاربرد: برخی صنایع نیاز به هوای فشرده با درجه خلوص بالاتری دارند؛ بهعنوان مثال، صنایع دارویی و غذایی.

- شرایط محیطی: دمای محیط و رطوبت نسبی میتواند بر میزان رطوبت ورودی به سیستم تأثیر بگذارد.

- ظرفیت سیستم: حجم هوای فشرده مورد نیاز و فشار کاری سیستم در انتخاب تجهیزات مؤثر است.

- هزینههای عملیاتی و نگهداری: برخی تجهیزات نیاز به نگهداری بیشتری دارند و هزینههای عملیاتی متفاوتی را به همراه دارند.

نگهداری و پایش سیستم هوای فشرده

یکی از مهمترین عوامل مؤثر در عملکرد بهینه سیستم هوای فشرده، انجام منظم عملیات نگهداری و پایش کیفیت هواست. حتی با استفاده از بهترین تجهیزات تصفیه هوا، بدون نگهداری دورهای، عملکرد سیستم به مرور کاهش پیدا کرده و مشکلاتی مانند خرابی تجهیزات و کاهش کیفیت محصول نهایی به وجود میآید. در ادامه به برخی اقدامات ضروری در این زمینه اشاره میکنیم:

1. بررسی و تعویض فیلترها

فیلترهای هوای فشرده به مرور زمان با آلایندهها اشباع میشوند و توانایی حذف ذرات و روغن را از دست میدهند. توصیه میشود:

- بازبینی دورهای: فیلترها را در بازههای زمانی مشخص بررسی کنید تا در صورت اشباع شدن یا کاهش کارایی، آنها را تعویض کنید.

- استفاده از نشانگر فشار: برخی از فیلترها مجهز به نشانگر افت فشار هستند که کاهش کارایی فیلتر را نشان میدهد و زمان تعویض آن را مشخص میکند.

2. تخلیه منظم جداکنندههای آب

آب جداشده در سیستم هوای فشرده باید بهصورت دورهای تخلیه شود. در غیر این صورت، تجمع آب باعث آسیب به تجهیزات و کاهش کارایی سیستم خواهد شد.

- نصب شیرهای اتوماتیک تخلیه: استفاده از شیرهای خودکار برای تخلیه آب از جداکنندهها و مخازن به کاهش خطر تجمع آب کمک میکند.

- بازبینی دستی: در صورت عدم استفاده از شیرهای اتوماتیک، تخلیه دستی بهصورت منظم باید انجام شود.

3. نگهداری خشککنها (درایرها)

خشککنها به ویژه در محیطهای مرطوب نقش کلیدی در حذف رطوبت از هوای فشرده دارند.

- بررسی عملکرد: به طور دورهای دمای ورودی و خروجی خشککن را بررسی کنید تا از عملکرد صحیح آن مطمئن شوید.

- تعویض مواد جاذب: در درایرهای جاذب، مواد جاذب به مرور اشباع میشوند و باید تعویض شوند.

- بازبینی سیستمهای کنترلی: سیستمهای کنترلی خشککنها باید بهصورت دورهای کالیبره و بررسی شوند.

4. پایش کیفیت هوای فشرده

پایش منظم کیفیت هوای فشرده به تشخیص بهموقع مشکلات و حفظ استانداردهای تولید کمک میکند.

آزمایش دورهای: تستهای آنالیز کیفیت هوا شامل اندازهگیری سطح رطوبت، روغن و ذرات معلق انجام شود.

ثبت اطلاعات: نتایج آزمایشها باید ثبت و تحلیل شوند تا روند تغییرات کیفیت هوا قابل پایش باشد.

5. تعمیرات پیشگیرانه (PM)

تعمیرات پیشگیرانه یکی از بهترین روشها برای افزایش عمر تجهیزات و کاهش هزینههای تعمیرات است.

- برنامهریزی دقیق: یک برنامه منظم برای بررسی و تعمیر تجهیزات تهیه کنید.

- بازرسی قطعات حساس: قطعاتی نظیر شیرها، واشرها و سنسورها به صورت دورهای بررسی و در صورت نیاز تعویض شوند.

6. آموزش کاربران و اپراتورها

آموزش صحیح کاربران در مورد نحوه استفاده و نگهداری از سیستم هوای فشرده بسیار مهم است.

- آموزش نکات عملی: شامل نحوه بررسی فیلترها، تخلیه جداکنندهها و پایش کیفیت هوا باشد.

- آگاهی از هشدارها: اپراتورها باید با علائم هشداردهنده سیستم و راهکارهای اولیه برخورد با مشکلات آشنا باشند.

رعایت اصول نگهداری و پایش سیستم هوای فشرده نه تنها به بهبود کارایی و کاهش هزینههای عملیاتی کمک میکند، بلکه باعث افزایش طول عمر تجهیزات و حفظ کیفیت محصولات نهایی میشود. گروه صنعتی هوایار با ارائه خدمات تخصصی در زمینه نگهداری و پایش سیستمهای هوای فشرده آماده ارائه راهکارهای جامع و بهینه به مشتریان خود است.

نتیجهگیری

حذف آب و روغن از هوای فشرده برای تضمین عملکرد بهینه تجهیزات، حفظ کیفیت محصولات و افزایش طول عمر سیستمها از اهمیت بالایی برخوردار است. از آنجا که وجود این آلایندهها میتواند مشکلات فنی و اقتصادی جدی ایجاد کند، استفاده از تجهیزات پیشرفته تصفیه هوا نظیر فیلترها، خشککنها و جداکنندههای آب یک ضرورت محسوب میشود.

علاوه بر انتخاب تجهیزات مناسب، نگهداری دورهای و بررسی کیفیت هوای فشرده نقش کلیدی در جلوگیری از خرابی سیستم و کاهش هزینههای تعمیرات دارد. به ویژه برای صنایعی که به هوای کاملاً پاک و خشک نیاز دارند، استفاده از راهکارهای پیشرفته تصفیه نظیر درایرهای جاذب و فناوریهای نوین میتواند به حفظ استانداردهای تولید کمک کند.

گروه صنعتی هوایار با ارائه تجهیزات پیشرفته و خدمات پس از فروش، میتوانند در این مسیر به شرکتها کمک کنند تا نه تنها از مشکلات ناشی از هوای آلوده جلوگیری کنند، بلکه کارایی سیستم خود را به حداکثر برسانند. توجه به نکات مطرح شده در این مقاله و استفاده از تجهیزات و خدمات تخصصی، گامی مهم در بهبود کیفیت و بهرهوری صنایع مختلف به شمار میرود.

اگر در زمینه انتخاب یا نصب تجهیزات تصفیه هوای فشرده نیاز به مشاوره تخصصی دارید، کارشناسان گروه صنعتی هوایار آماده ارائه راهنمایی و خدمات حرفهای به شما هستند.