فهرست

فهرست

گیربکس کمپرسور سانتریفیوژ فضایی است که قطعات دوار (Rotary Parts) شامل چرخدندهها (Gears)، بیرینگها (Bearing) و آب بندها (Sealing) در آن قراردارند و معمولاً از 2 بخش داخلی و خارجی تشکیل شده است. در بخش داخلی تجهیزات دوار و در بخش خارجی تجهیزاتی نظیر اتصالات پمپ اصلی روغن (Main Oil Pump) و ابزار دقیقهایی (Instruments) نظیر سنسورهای لرزش (Vibration Probe)، سنسورهای فشار (Pressure Transmitter) و سنسورهای دما (Temperature Element) مربوط به مدار روغن قرار دارند.

از لحاظ ساختاری چیدمان گیربکس کمپرسور سانتریفیوژ به دو دسته تقسیم میشوند:

- Horizontally Split

- Vertically Split

حتما بخوانید: انواع کمپرسور سانتریفیوژ

هر یک از این ساختارها مزایا و معایبی دارند. به عنوان مثال ساختار Vertically Split فضای کمتری جهت نصب نیاز دارد ولی جهت دمونتاژ نیاز به ابزار مخصوص (Special Tools) و باز کردن بسیاری از لوله کشیها میباشد و بر عکس ساختار Horizontally Split فضای نصب بیشتری اشغال میکند ولی فرآیند تعمیرات آن (Maintenance) به دلیل مجزا بودن قسمتهای مختلف کمپرسور به مراتب آسانتر است.

ساختار گیربکس کمپرسور سانتریفیوژ integrally geared ساخت گروه صنعتی هوایار Horizontally Split میباشد که در این مقاله سعی در تشریح تجهیزات داخل آن داریم.

همانطور که درمقالات قبلی عنوان شده این نوع کمپرسورها (دینامیک – Dynamic) از طریق افزایش انرژی جنبشی سیال و تبدیل آن به فشار استاتیک، عملیات فشرده سازی را انجام میدهد لذا طبیعتاً نیاز به تجهیزاتی داریم که این انتقال نیرو و افزایش دور را انجام دهند. محرک این کمپرسورها معمولاً Motor Driven یا Steam Driven میباشند که از طریق کوپلینگ که به گیربکس متصل میشوند انتقال نیرو را انجام میدهند.

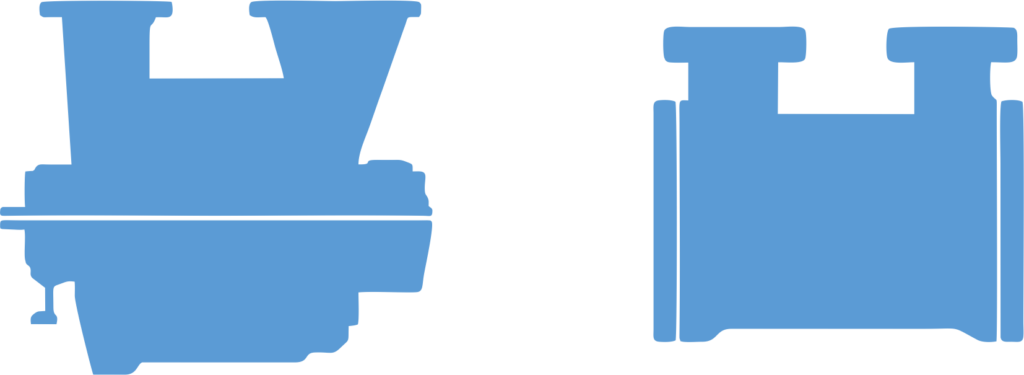

نمایی از گیربکس یک کمپرسور سانتریفیوژ

نمایی از گیربکس یک کمپرسور سانتریفیوژگیربکس کمپرسور سانتریفیوژ از چه قطعاتی تشکیل شده است؟

صرفنظر از نوع ساختار که Horizontally Split باشد یا Vertically Split، گیربکس کمپرسور سانتریفیوژ از قطعات زیر تشکیل شدهاند:

تجهیزات داخلی گیربکس

- چرخدنده اصلی (Bull Gear)

- چرخدندههای افزاینده سرعت (Pinion Gear)

- بیرینگها (Bearing)

- آب بندها (Seal)

- نازل پاشش روغن (Nuzzle)

تجهیزات خارجی گیربکس

- سنسورهای لرزش (Vibration Probe)

- سنسور دمای روغن گردشی (Temperature Element)

- سنسور فشار روغن گردشی (Pressure Transmitter)

- کاور جانبی (Side Cover)

- شیر تنظیم فشار روغن (Pressure Control Valve)

در خصوص تجهیزات خارجی گیربکس کمپرسور سانتریفیوژ در مقالههایی جداگانه به تفسیر توضیح داده خواهد شد.

چرخدنده اصلی (Bull Gear)

نیروی محرک از الکتروموتور توسط کوپلینگ به Bull Gear منتقل میشود. وظیفه Bull Gear توزیع نیروی محرک بین چرخدندههای افزاینده سرعت (Pinion Gears) میباشد.

از آنجائی که Bull Gear با الکتروموتور کوپل مستقیم شده است، دور آن با دور الکترو موتور یکسان میباشد لذا چنانچه موتور 2 پل باشد دور Bull Gear معادل 3000 Rpm و چنانچه موتور 4 پل باشد دور Bull Gear معادل 1500 Rpm میباشد. این دور بستگی به فرکانس برق کشوری که در آن استفاده میشود دارد لذا حتماً هنگام ساخت قطعات دوار باید فرکانس برق آن کشور نیز در نظر گرفته شود. به عنوان مثال فرکانس برق کشور کره جنوبی 60 Hz میباشد لذا دور الکترو موتور و Bull Gear آن معادل 3600 Rpm میباشد.

ساخت دندههای Bull Gear مطابق استاندارد AGMA بوده و نه تنها مواد اولیه که در ساخت آنها استفاده میشود بسیار حائز اهمیت بوده بلکه فرآیند ماشین کاری آن نیز بسیار حساس بوده و با دقت بسیار بالایی انجام میشود.

چرخدندههای افزاینده سرعت (Pinion Gear)

چرخدندههای افزاینده سرعت (Pinion Gears) با Bull Gear درگیر بوده و سبب افزایش دور شفتی که ایمپلر (Impeller) روی آن نصب شده میشوند. دور Pinion Gear ها بستگی به مدل کمپرسور و طراحی آن دارد به عنوان مثال در کمپرسور سانتریفیوژ ساخت گروه صنعتی هوایار دور Pinion Gear ها به این شرح میباشد:

| Pinion Gear #2 | Pinion Gear #1 |

| 48000 Rpm | 36000 Rpm |

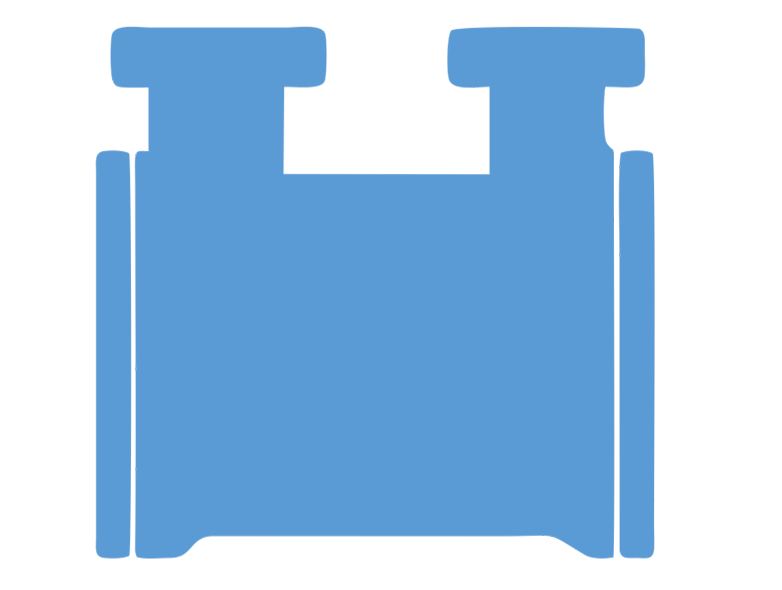

نمایی از Bull Gear و Pinion Gear ها

نمایی از Bull Gear و Pinion Gear هاهمانطور که پیشتر عنوان شده Pinion Gear ها به Impeller متصل میشوند تا انرژی جنبشی لازم را ایجاد کنند. Pinion Gear ها از هر دو طرف امکان اتصال به یک Impeller را دارند که این اتصال توسط Tie Shaft و Nut انجام میشود که مجموعاً یک Rotor را تشکیل میدهند.

Rotor Assembly = Pinion Gear + Impeller + Tie Shaft + Nut

Impeller | Pinion Gear + Tie Shaft | Impeller

در ساختار گیربکسهای کمپرسور سانتریفیوژ ساخت گروه صنعتی هوایار Rotor شماره 1 شامل Impeller مرحله 1 و Impeller مرحله 2 بوده و Rotor شماره 2 شامل Impeller مرحله 3 میباشد.

Rotor Assembly 1 = Pinion Gear #1 + Impeller #1 + Tie shaft #1 + Nut #1 + Impeller #2 + Tie Shaft #2 + Nut #2

Rotor Assembly 2 = Pinion Gear #2 + Impeller #3 + Tie shaft #3 + Nut #3

با توجه به توضیحات بالا، دور مرحله 1ول (Stage #1) و مرحله دوم (Stage #2) یکسان میباشد زیرا روی یک Rotor قرار دارند.

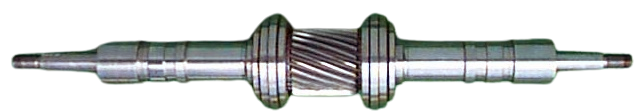

نمایی از Rotor Assembly #1 ,2

نمایی از Rotor Assembly #1 ,2بیرینگها (Bearing)

در کمپرسور گریز از مرکز جهت مهار نمودن نیروهای شعاعی از بیرینگهای ژورنال (Journal Tilting Pad Bearing) و جهت مهار کردن نیروهای محوری از بیرینگهای تراست (Thrust Bearing) استفاده میشود.

نکته حائز اهمیت این است که در هر تیپ از بیرینگهایی که روی یک شفت نصب میشوند علیرغم شباهت ظاهری، بار وارده به آنها (Load) به جهت چرخش شفت، نیروی وارده از Impeller و وزن آن بستگی دارد لذا تمامی Bearing ها استفاده شده در کمپرسورهای سانتریفیوژ طراحی متفاوتی دارند.

اینکه در هر یک از موقعیتهای Rotor ها از چه نوع Bearing استفاده شود بستگی به طراحی در نظر گرفته شده در گیربکس دارد. در این مقاله Bearing استفاده شده در موقعیت نزدیک به مرحله 1 (Stage #1) کمپرسور را Bearing #1 نامگذاری میکنیم و به همین ترتیب برای سایر مراحل (Stage) کمپرسور نیز معیار نامگذاری همین منوال میباشد. برای Bearing هایی که در دوطرف Bull Gear نصب میشود عنوان Bull Gear Bearing (Motor Side) و Bull Gear Bearing (Pump Side) استفاده میشود.

در کمپرسور سانتریفیوژ integrally geared ساخت گروه صنعتی هوایار نوع Bearing های استفاده شده در Stage ها و Bull Gear به شرح زیر میباشد:

Stage 1~4: Journal Tilting Pad Bearing

Bull Gear: Thrust Bearing

نمایی از یک Bearing

نمایی از یک Bearing نمایی از یک Bearing

نمایی از یک Bearingنیروی شعاعی روتورها توسط Journal Bearing استیجها و نیروی محوری روتورها توسط Thrust Collar نصب شده روی Pinion Gear مهار میشود. در Bull Gear نیرو شعاعی و محوری توسط Thrust Bearing هایی که در دوطرف آن نصب میگردد مهار میشود.

نمایی از داخل یک گیربکس کمپرسور سانتریفیوژ

نمایی از داخل یک گیربکس کمپرسور سانتریفیوژ نمایی از داخل یک گیربکس کمپرسور سانتریفیوژ

نمایی از داخل یک گیربکس کمپرسور سانتریفیوژدر مدلهای دیگری کمپرسور integral gear ممکن از ترکیب دیگری برای مهار نمودن نیروهای شعاعی و محوری استفاده کرد. به عنوان مثال به تصویر زیر توجه نمایید:

در این گیربکس، نیرو شعاعی روتورها توسط Journal Bearing استیجها مهار میشود و نیروی محوری روتور شماره 1 (Rotor Assembly #1) توسط Thrust Bearing مرحله 1 و نیروی محوری روتور شماره 2 (Rotor Assembly #2) توسط Thrust Bearing مرحله 4 مهار میشود. نیروی محوری Bull Gear نیز توسط Bull Gear Bearing سمت موتور مهار شده و Bearing سمت دیگر نیر نیروی شعاعی را مهار میکند.

در نمونهای دیگر Bearingهای تمامی استیجها هم نیروی شعاعی و هم محوری را محار میکند و بیرینگهای دو سر Bull Gear نیز هم نیروی های شعاعی و هم محوری را محار میکنند به عنوان مثال به تصویر زیر توجه نمایید:

آب بندها (Seal)

از Seal ها جهت آب بندی و ممانعت از نشت سیال استفاده میشود.

در کمپرسورهای سانتریفیوژ ساخت گروه صنعتی هوایار از 2 نوع Seal استفاده میشود:

- Labyrinth Seal

- Carbon Ring Seal

در Seal های نوع Labyrinth ساختار به گونهای است که از شیارهایی که اصطلاحاً Knife Edge گفته میشوند تشکیل شده که مانع از نشت سیال میشوند زیرا ساختار قرار گیری آنها به گونهای است که سیال باید مسیر طولانی و دشواری را جهت درز به بیرون طی کند. در کمپرسورهای سانتریفیوژ که قطعات دوار دارند، این Knife Edge ها در فاصله بسیار کمی از سطح شفت قرار میگیرند لذا درصورت سرویس و نگهداری مناسب کمپرسور، تقریباً عمر نامحدودی دارند.

در کمپرسورهای سانتریفیوژ ساخت گروه صنعتی هوایار برای Air Seal و Oil Seal ها از نوع Labyrinth Seal استفاده میشود. در هر استیج (Stage) از کمپرسورها و پشت Impeller یک عدد Air Seal قرار دارد که مانع از نفوذ روغن داخل گیربکس به درون Stage میشود. از طرفی داخل گیربکس روی هر یک از Pinion Gear ها و نزدیکی هر یک از Stage ها یک عدد Oil Seal قرار دارد که مانع از نشت روغن به بیرون از گیربکس میشود لذا به تعداد هر Stage یک عدد Air Seal یک عدد Oil Seal وجود دارد.

نوع دیگر Seal هایی که در کمپرسورهای سانتریفیوژ استفاده میشود Carbon Seal میباشد که همانند Labyrinth Seal مانع از نشت سیال به بیرون از محیطی که در آن قرار دارد میگردد و از Ring هایی از جنس کربن تشکیل شده.

همانند Labyrinth Seal این Ring ها در فاصله بسیار کمی از سطح شفت که در حال دوران است قرار دارد و میتوانند جابهجایی شعاعی در محل خود داشته باشند و همین موضوع باعث میشود در مقایسه با Labyrinth Seal ها که عمر تقریباً نامحدودی دارند نیاز به تعویض دورهای داشته باشند.

نمایی از نحوه قرار گرفتن Labyrinth Seal ها و برش مقطعی آنها

نمایی از نحوه قرار گرفتن Labyrinth Seal ها و برش مقطعی آنها نمایی از نحوه قرار گرفتن Carbon Seal ها و تصویر آنها

نمایی از نحوه قرار گرفتن Carbon Seal ها و تصویر آنها نمایی از نحوه قرار گرفتن Carbon Seal ها و تصویر آنها

نمایی از نحوه قرار گرفتن Carbon Seal ها و تصویر آنهاچه عواملی باعث آسیب دیدن Bearing ها میشود؟

از آنجائی که قطعات دوار داخل گیربکس با یکدیگر درگیر هستند لذا هر یک از قطعات میتوانند بر سلامت و یا آسیب دیدگی سایر قطعات تأثیر بگذارند. به عنوان مثال لرزش (Vibration) روتورها (Rotor Assembly) توسط یاتاقانها (Journal Bearing) مهار میشوند از طرفی خود بیرینگها توسط فیلم روغنی که روی پدهای آن جریان دارد وزن شفت را تحمل میکند لذا تمامی این قطعات و عوامل خارجی و داخلی در حفظ سلامت آنها دخیل میباشند.

برخی از عواملی که باعث آسیب دیدن Bearing ها میشوند به شرح زیر میباشد:

- استفاده از روغن نامناسب

- فشار پایین روغن

- دمای بالای روغن

- کیفیت پایین بابیت ریزی پدهای بیرینگها

- آسیب دیدن Impeller در اثر برخورد جسم خارجی که اصطلاحاً به آن Touch کردن میگویند که به دلیل افزایش شدید لرزش موجب آسیب دیدن بیرینگها میشود.

- دوران برعکس قطعات دوار (Reverse Rotation) که سبب عدم روغن کاری و آسیب دیدن بابیتها میشود.

سوالات متداول

از آنجائیکه Seal ها در فاصله کمی از سطح شفت قرار گرفتهاند آسیب دیدن آنها معمولاً بدلیل برخورد سطح شفت Pinion Gear با لبههای Seal اتفاق میافتد و زمانی که جسم خارجی با Impeller برخورد کند که باعث Touch کردن آن و افزایش شدید لرزش شود و یا اینکه آسیب شدیدی به دندههای Pinion Gear بدلیل عدم روانکاری برسد سبب آسیب دیدن لبههای Seal ها میگردند.

از آنجائی که صحت عملکرد دندهها تحت تاثیر روانکاری میباشد چنانچه فشار روغن بسیار پایین باشد و یا به دلیل دور برعکس قطعات دوار (Reverse Rotation)، و یا هر عامل دیگری که باعث شود فرآیند روغن کاری بدرستی انجام نشود دندهها آسیب خواهند دید. دلایل عنوان شده با فرض صحت طراحی، ساخت و مونتاژ صحیح میباشد.