فهرست

فهرست

انتخاب روغن کمپرسور اسکرو (oil of screw compressor) نیز مانند روغنهای دیگر از دو بخش اصلی روغن پایه و مواد افزودنی تشکیل شده است.

کمپرسور اسکرو (Screw Compressor) در صنایع مختلف بخصوص صنایع پتروشیمی و گاز بطور گستردهای کاربرد دارد. در واقع کمپرسور اسکرو اویل اینجکت در این صنایع جریان اصلی خط تولید را بطور مداوم حفظ می کنند و اهمیت بسیار بالایی برای این صنایع دارند. از این رو نگهداری این تجهیزات در شرایط مطلوب و کارایی مناسب در درجه اهمیت بالایی قرار دارند.

یکی از موارد بسیار مهم در کمپرسورها انتخاب روغن کمپرسور اسکرو مناسب در آنها است. روغن کمپرسور نیز مانند روغنهای دیگر از دو بخش اصلی روغن پایه و مواد افزودنی تشکیل شده است که روانکاری، خنک کاری، آب بندی و جلوگیری از خوردگی و سایش از مهمترین وظایف عمومی این روغنها به شمار میروند.

تعریف سطوح کیفیت روغن کمپرسور اسکرو طبق استاندارد API 1509 (Appendix E) میباشد که از لحاظ پایهای در Group II و Group III قرار میگیرد.

همانطور که میدانیم یکی از عوامل مهم در کارکرد کمپرسور اویل اینجکت، روغنکاری آن با روغن مناسب میباشد و عملیات روغنکاری باید با دمای مناسب روغن انجام شود.

چون اگر دمای رو غن خیلی بالا باشد هم لزجت روغن کاهش مییابد و هم به دلیل بالا بودن دمای روغن، خنک کاری قطعات کمپرسور اسکرو اویل اینجکت که یکی از دلایل روغنکاری میباشد به خوبی انجام نمیشود. روغنی که برای روغنکاری وارد کمپرسور میشود دمایش بالا میرود و دوباره باید تا دمای مناسب خنک شود.

مهمترین خواص فیزیکی و شیمیایی مورد نظر در انتخاب روغن مناسب برای کمپرسورهای روغن به شرح زیر میباشد

حتما بخوانید: روغن کمپرسور اسکرو

1. ویسکوزیته (Viscosity)

ویسکوزیته یکی از خواص فیزیکی سیال بوده که مقاومت آن را در مقابل حرکت، تغییرشکل واصطکاک بین مولکولی نشان میدهد. ویسکوزیته روغن کمپرسور اسکرو به ساختمان شیمیائی اجزاء سازنده آن، شکل و اندازه مولکولها بستگی دارد. ویسکوزیته مناسب برای کمپرسور اسکرو براساس استاندارد ASTM D445 تست و انتخاب میشود.

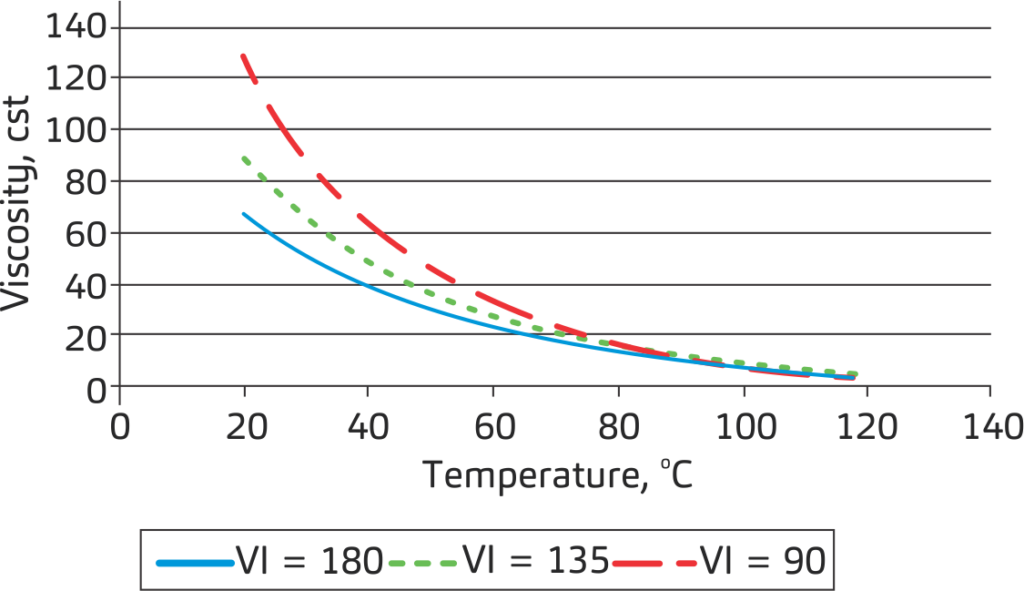

2. اندیس ویسکوزیته (Viscosity Index)

پارامتر فوق بیانگر شدت تغییرات ویسکوزیته نسبت به درجه حرارت میباشد. افزایش اندیس ویسکوزیته بیانگر پائینتر بودن میزان تغییرات ویسکوزیته درمقابل تغییرات درجه حرارت میباشد. اندیس ویسکوزیته برای روغنهای معدنی بر اساس استاندارد ASTM D2270 ارزیابی میشود. با انتخاب روغن کمپرسور اسکرو یی با اندیس ویسکوزیته بالا ازکیفیت بالاتری برخوردار هستند.

3. نقطه ریزش (Pour Point)

نقطه ریزش یکی از خواص فیزیکی روغن کمپرسور اسکرو بوده و سیالیت آن را در دماهای کم نشان میدهد و بنا برقرارداد دمائی است که اگر روغن ٣ درجه سانتیگراد سردتر شود، در مدتی کمتر از ۵ ثانیه حرکت نکند. نقطه ریزش روغن در کمپرسور screw oil inject ای که در محیطهای سرد کار میکنند اهمیت بسیاری دارد و متدهای مختلفی جهت اندازهگیری آن وجود دارد از جمله استاندارد ASTM D97.

4. نقطه احتراق (Flash Point)

نقطه اشتعال، پائینترین دمایی است که در آن، روغن کمپرسور اسکرو اویل اینجکت به اندازه کافی به بخار تبدیل میشود و با هوا یک مخلوط قابل اشتعال میسازد. به طوری که با نزدیک کردن شعله آتش،روغن در یک لحظه مشتعل و سپس خاموش گردد. جهت تست و ارزیابی آن میتوان از استاندارد ASTM D92 استفاده کرد.

5. چگالی (Density)

دانسیته برابر است با جرم یک سانتیمتر مکعب از روغن در دمای ۱۵ درجه سانتیگراد که بر حسب کیلوگرم بر متر مکعب بیان میشود. کاربرد این مشخصه تبدیل وزن به حجم و بالعکس در محاسبات حمل و نقل فرآوردههای نفتی است. برای این منظور از چگالی نسبی نیز که عبارتست از نسبت وزن مخصوص روغن به وزن مخصوص آب در دمای معین 60 در فارنهایت استفاده میشود. یکی از معیارهای پذیرش چگالی روغنهای مناسب کمپرسور اسکرو طبق استاندارد ASTM D4052 میباشد.

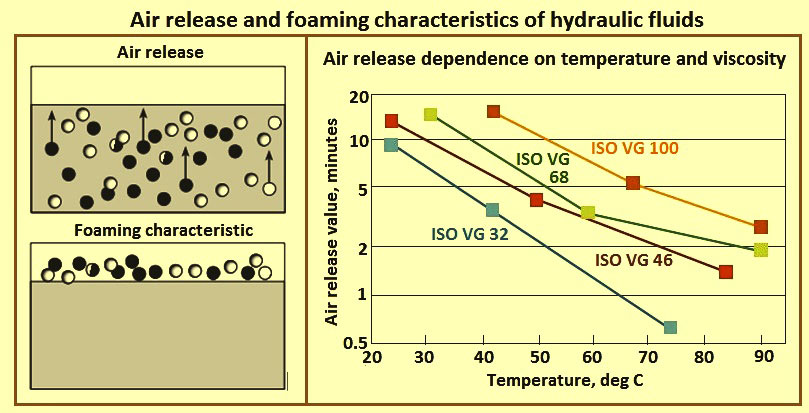

6. تمایل به کف کردن (Foaming tendency)

کف کردن یک مشکل رایج در سیستم های هیدرولیک است. حجم زیاد فوم میتواند باعث سر ریز شدن مخازن کمپرسور اسکرو شود. عواملی که منجر به کف شدن میشوند عبارتند از آلودگی، تجزیه مایع، جذب هوا و طراحی ضعیف سیستم. فرمولاسیون مایع هیدرولیک حاوی مهار کنندههای ایجاد کف است، اما دزهای بسیار زیاد میتواند عوارض جانبی ایجاد کند. آزمایش ایجاد و پایداری کف، حجم کف تولید شده بلافاصله پس از همزن و هوادهی مایع را توصیف میکند. این آزمون حجم باقی مانده کف پس از زمان مشخصی از توقف هوادهی را اندازهگیری میکند که یکی از استانداردهای تعیین میزان کف سیالات هیدرولیکی استاندارد ASTM D892 میباشد.

7. سطح تمیزی روغن (Cleanliness Level NAS Class)

سطح تمیزی در یک سیال هیدرولیک یكی از پارامترهای مهم میباشد كه در ارزیابی تجهیزات و سیستمهای هیدرولیكی مورد بررسی قرار میگیرد، و معمولاً سطح تمیزی مشخصی مد نظر میباشد. استانداردهای متنوعی برای اندازه گیری این پارامتر تدوین شده است از جمله استاندارد NAS 1638 میباشد.

Maximum contamination limits, particles per 100ml

| >70µm(c) | >38µm(c) | >21µm(c) | >14µm(c) | >6µm(c) | >4µm(c) | MTD |

|---|---|---|---|---|---|---|

| >100µm(c) | >50µm(c) | >25µm(c) | >15µm(c) | >5µm(c) | >2µm(c) | ACFTD |

| F | E | D | C | B | A | Size Code |

| 0 | 1 | 3 | 14 | 76 | 195 | 000 |

| 0 | 1 | 5 | 27 | 152 | 390 | 00 |

| 0 | 2 | 10 | 54 | 304 | 780 | 0 |

| 1 | 4 | 20 | 109 | 609 | 1,560 | 1 |

| 1 | 7 | 39 | 217 | 1,220 | 3,120 | 2 |

| 2 | 13 | 76 | 432 | 2,430 | 6,250 | 3 |

| 4 | 26 | 152 | 864 | 4,860 | 12,500 | 4 |

| 8 | 53 | 306 | 1,730 | 9,730 | 25,000 | 5 |

| 18 | 106 | 612 | 3,460 | 19,500 | 50,000 | 6 |

| 32 | 212 | 1,220 | 6,920 | 38,900 | 100,000 | 7 |

| 64 | 424 | 2,450 | 13,900 | 77,900 | 200,000 | 8 |

| 128 | 848 | 4,900 | 27,700 | 156,000 | 400,000 | 9 |

| 256 | 1,700 | 9,800 | 55,400 | 311,000 | 800,000 | 10 |

| 512 | 3,390 | 19,600 | 111,000 | 623,000 | 1,600,000 | 11 |

| 1,024 | 6,780 | 39,200 | 222,000 | 1,250,000 | 3,200,000 | 12 |

| >70µm(c) | >38µm(c) | >21µm(c) | >14µm(c) | >6µm(c) | >4µm(c) | MTD |

| >100µm(c) | >50µm(c) | >25µm(c) | >15µm(c) | >5µm(c) | >2µm(c) | ACFTD |

| F | E | D | C | B | A | Size Code |

| 0 | 1 | 3 | 14 | 76 | 195 | 000 |

| 0 | 1 | 5 | 27 | 152 | 390 | 00 |

| 0 | 2 | 10 | 54 | 304 | 780 | 0 |

| 1 | 4 | 20 | 109 | 609 | 1,560 | 1 |

| 1 | 7 | 39 | 217 | 1,220 | 3,120 | 2 |

| 2 | 13 | 76 | 432 | 2,430 | 6,250 | 3 |

| 4 | 26 | 152 | 864 | 4,860 | 12,500 | 4 |

| 8 | 53 | 306 | 1,730 | 9,730 | 25,000 | 5 |

| 18 | 106 | 612 | 3,460 | 19,500 | 50,000 | 6 |

| 32 | 212 | 1,220 | 6,920 | 38,900 | 100,000 | 7 |

| 64 | 424 | 2,450 | 13,900 | 77,900 | 200,000 | 8 |

| 128 | 848 | 4,900 | 27,700 | 156,000 | 400,000 | 9 |

| 256 | 1,700 | 9,800 | 55,400 | 311,000 | 800,000 | 10 |

| 512 | 3,390 | 19,600 | 111,000 | 623,000 | 1,600,000 | 11 |

| 1,024 | 6,780 | 39,200 | 222,000 | 1,250,000 | 3,200,000 | 12 |

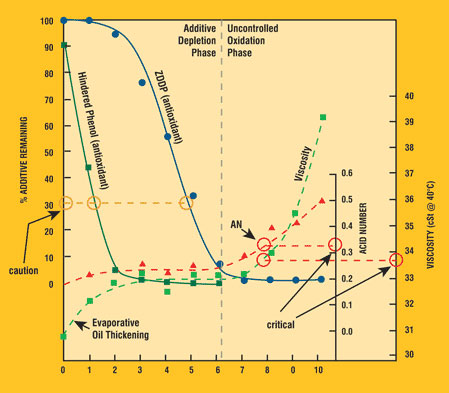

8. عدد اسیدی (Total Acid Number)

اندیس اسیدی یا عدد اسیدی عبارت است از میلی گرم پتاس مورد نیاز جهت خنثی کردن اسیدهای چرب آزاد موجود در یک گرم نمونه آزمایش. این اندیس نشان دهنده فاسد یا سالم بودن نمونه مورد آزمایش میباشد. در روغنهایی که در آنها واکنش هیدرولیز صورت گرفته است عدد اسیدی بالا میباشد. عدد اسیدی روغن بیانگر میزان خاصیت اسیدی روغن میباشد. عدد اسیدی روغن معمولاً به تدریج و با شیب کم افزایش مییابد. روغنها در اثر عوامل مختلفی از جمله گرما و آلودگی به مرور زمان دستخوش تغییرات کیفی شده که عدد اسیدی بیانگر یکی از شاخصهای این تغییرات میباشد. یکی از استانداردها اندازهگیری عدد اسیدی روغن استاندارد ASTM D974 میباشد.

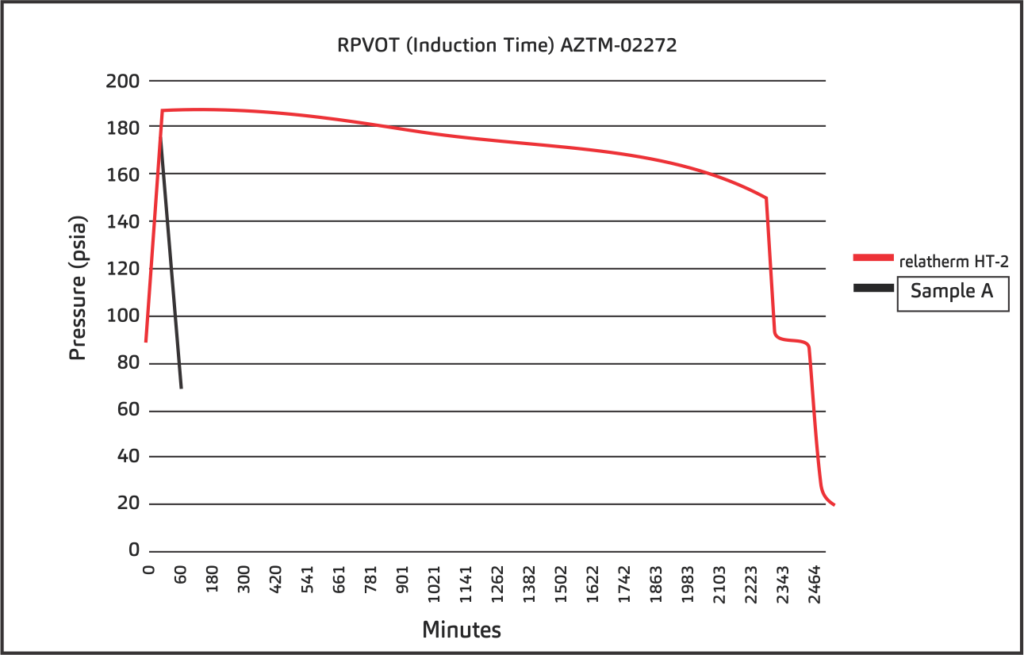

9. پایداری اکسیداسیون روغن (Oxidation Stability (RBOT))

اکسیداسیون به معنای واکنش شیمیایی مولکولهای روغن کمپرسور اسکرو با اکسیژن است که نتیجه آن تغییر ساختار مولکولی و در نهایت تغییر خاصیت روغن میباشد. اکسیداسیون روغن باعث تخریب روغن، تولید محصولات اکسیداسیون شامل اسیدها، رزینها، الکلها، آلدهیدها و لجن میگردد. این محصولات باعث خوردگی و سایش اجزا موتور، و همچنین افزایش ویسکوزیته روغن و تشکیل لجن، لاک زدن و رسوب میگردد و یکی از استانداردهای اندازه گیری و تعیین آن استاندراد ASTM D2272 میباشد.

10. آزاد سازی هوا (Air release Value)

هوای ورودی معلق میتواند باعث ایجاد ناهنجاریهای زیادی از جمله کارایی ضعیف کمپرسور اسکرو، خرابی سیستم از طریق فرسایش (مشابه کاویتاسیون) و تخریب سیال از طریق میکرو دیزل شود. میکرو دیزل زمانی اتفاق میافتد که حبابهای هوا از یک منطقه با فشار کم یا منفی به یک منطقه با فشار بالا منتقل میشوند و در اثر فشرده سازی گرم میشده و در نتیجه محصولات جانبی کربن و اکسیداسیون ایجاد میشود. ویژگیهای رها سازی هوا در سیستمهایی با زمان باقی مانده نسبتاً کوتاه اهمیت بیشتری دارد. یک آزمایش رها سازی هوا میتواند توانایی یک روان کننده را در جدا کردن هوای ورودی مشخص کند که یکی از استانداردهای مورد استفاده استانداردASTM D3427 است.

سوالات متداول

- ویسکوزیته (Viscosity)

- اندیس ویسکوزیته (Viscosity Index)

- نقطه ریزش (Pour Point)

- نقطه احتراق (Flash Point)

- چگالی (Density)

- تمایل به کف کردن (Foaming tendency)

- سطح تمیزی روغن (Cleanliness Level NAS Class)

- عدد اسیدی (Total Acid Number)

- پایداری اکسیداسیون روغن (Oxidation Stability (RBOT))

- آزاد سازی هوا (Air release Value)

هرگز روغن خودرو نمیتواند برای کمپرسور اسکرو به عنوان روغنی مطلوب در نظر گرفته شود؛ از جمله دلایلی که نمیتوان روغن موتور یا هر سیستم دیگری را برای روغن کمپرسور اسکرو استفاده کرد میتوان به موارد زیر اشاره کرد: ویسکوزیته روغن، میزان رطوبت در روغن، خاصیت روانکاری روغن و حتی موادی که آن روغن از آن ساخته شده است. توجه داشته باشید که اگر روغن مناسب استفاده نشود، امکان تخریب بخشهایی از قطعات کمپرسور و پایین آوردن راندمان کمپرسور و یا حتی سبب از کار افتادن دستگاه میشود. لذا انتخاب دقیق نوع روغن بسیار ضروری و مهم میباشد.